تغلیظ

معمولا بخش زیادی از سنگ معدن متشکل از موادی است که در حفاری مدنظر نیست. در نتیجه غلظت مادهی معدنی مورد نیاز باید افزایش یابد تا حفاری معدن اقتصادی باشد. در غیر این صورت جابهجایی سنگ معدن و فرآوری آنها هزینه سنگینی خواهد داشت و بسیار دشوار خواهد بود. فرایند تغلیظ با روشهای گوناگونی انجام میشود که هر کدام از این روشها برای سنگ معدن خاصی قابل انجام است. گاهی نیاز است چند روش تغلیظ پشت سر هم انجام شوند. در صنعت معدن یا متالورژی استخراجی، تغلیظ به هر فرآیندی گفته میشود که ارزش اقتصادی سنگ معدن را با حذف مواد معدنی باطله بهبود میبخشد.

قبل از شروع فرایند تغلیط، سنگ معدن باید خرد شود. این عملیات با دستگاههای سنگشکن فکی یا سنگشکن مخروطی انجام میشود. بعد از خرد شدن، ابعاد سنگها میتواند از 15 میلیمتر تا کمتر از 0.1 میلیمتر در شرایط خاص باشد.

روشهای تغلیظ

جداسازی با استفاده از سیال سنگین

جداسازی با استفاده از سیال سنگین(به انگلیسی: Dense Medium Separation) (DMS) یک فناوری جداسازی مبتنی بر چگالی و وزن مخصوص است. از این روش برای تغلیظ زغال سنگ، آهن و سایر سنگ معدنها استفاده میشود. این روش سادهترین روش در بین تمام فرآیندهای گرانشی است و یک روش آزمایشگاهی استاندارد برای جداسازی مواد معدنی با وزن مخصوص مختلف است. با توجه به سنگ معدن بهرهبرداری شده، سیالی با چگالی مناسب استفاده میشود تا مواد سبکتر روی سیال شناور شوند و مواد چگالتر به زیر سیال بروند. سیالات مورد استفاده میتوانند وزن مخصوصی از 0.8 تا 4 داشته یاشند. معمولا از سیال با وزن مخصوص کم برای نمونههای زغال سنگ استفاده میشود، در حالی که بیشتر نمونههای معدنی در سیالات با وزن مخصوص 2.50 تا 4.0 جدا میشوند. از آنجایی که بیشتر سیالات مورد استفاده در آزمایشگاه گران یا سمی هستند، سیال مورد استفاده در جداسازی صنعتی، یک سوسپانسیون از برخی جامدات سنگین به صورت پودر در آب است که مانند یک سیال سنگین رفتار میکند. دو پودر رایج مورد استفاده فروسیلیس (FeSi) و مگنتیت (Fe3O4) هستند که در طول فرآیند جداسازی در آب معلق میمانند. چگالی سیال را میتوان با تغییر نسبت آب و پودر در مخلوط تغییر داد. دلیل استفاده از فروسیلیس و مگنتیت به دلیل خواص مغناطیسی آنهاست که استفاده مجدد آنها را آسان میکند.

این فرآیند مزایایی نسبت به سایر فرآیندهای گرانشی دارد. این روش حتی در صورت وجود درصدهای بالای مواد با چگالی نزدیک به هم کارایی خوبی دارد. علاوه بر این چگالی جداسازی را میتوان به دقت کنترل کرد و چگالی سیال جداکننده را میتوان به دلخواه و نسبتاً سریع تغییر داد تا نیازهای مختلف را برآورده کند. با این حال، این فرآیند عمدتاً به دلیل تجهیزات جانبی مورد نیاز برای تمیز کردن سیال نسبتاً گران است.

شناورسازی کف

شناورسازی کف (به انگلیسی: froth flotation) فرآیندی برای جداسازی مواد آبگریز از آبدوست است. فرآیند فلوتاسیون برای جداسازی طیف وسیعی از سولفیدها، کربناتها ، اکسیدها، فسفاتها و زغال سنگ قبل از پالایش بیشتر استفاده می شود. در این روش دوغابی از ذرات خرد شده سنگ معدن و آب در محفظهای ریخته میشوند. نسبت سنگ معدن به آب معمولا یک به سه است. در محفظه پرهای قرار میدهند که با چرخش پره حبابهای گازی ایجاد میشود. همچنین این پره باعث میشود تا ذرات جامد کانی خرد شده معلق بمانند و مخلوط را هم میزند. از طریق مکش ایجاد شده توسط پره هوا از طریق لولهای به درون محفظه کشیده میشود. موادی نیز برای تنظیم نیروی سطحی بین ذرات ، تنظیم PH و کنترل میزان کف تولید شده به مخلوط اضافه میشوند.

در طی فرایند شناورسازی مواد آب دوست همراه با آب خارج میشوند و مواد آبگریز با حبابها روی سطح آمده و شناور میشوند و از این طریق قابل جداسازی هستند. به طور مثال وقتی از این روش برای جداسازی آهن از سنگ معدن استفاده میشود از آنجا که آهن آبگریز است روی سطح شناور میشود و با کف از مخلوط جدا میشود. این روش برای تغلیظ سنگ معدن مس نیز کاربرد دارد. مشکل اصلی این روش نیاز آن به حجم زیادی آب است.

جداسازی مغناطیسی

جداسازی مغناطیسی (به انگلیسی: magnetic separation) فرایند جداسازی اجزای مخلوط با استفاده از خاصیت آهنربایی است و مواد غیر مغناطیسی را از مواد مغناطیسی جدا میکند. این روش برای تعداد معدودی از مواد معدنی که فرومغناطیسی(حاوی مواد معدنی آهن، نیکل و کبالت) یا پارامغناطیسی هستند کاربرد دارد. بیشتر فلزات از جمله طلا، نقره و آلومینیوم غیر مغناطیسی هستند.

روشهای گوناگونی برای جداسازی مغناطیسی وجود دارد در یکی از این روشها سنگ معدن خرد شده را با آب مخلوط میکنند تا مخلوطی گل مانند ایجاد شود. این مخلوط از روی یک غلتک مغناطیسی دوار عبور میکند. ذرات حاوی آهن به رولها میچسبند، سپس این ذزات را جدا کرده و خشک میکنند. گانگ جدا شده از طریق یک مسیر جداگانه خارج شده و دور ریخته میشود. این روش برای سنگ معدن مگنتیت (

جداکننده پرشی

جداکننده پرشی (به انگلیسی: jig Seperator) دستگاههایی هستند که ذرات سنگ معدن را بر اساس وزن مخصوص جدا میکنند. تنوع زیادی در طراحی این نوع جداکننده وجود دارد. با این حال، اصول اولیه آن ثابت است: ذرات روی یک بستر که معمولا یک صفحه سوراخدار است وارد می شوند، از زیر این بستر پالسهایی از آب وارد شده و در نتیجه ذرات در داخل آب معلق میشوند. با از بین رفتن پالس، سطح آب به موقعیت ابتدایی خود برمیگردد و ذرات بار دیگر بر روی بستر مینشینند. از آنجایی که ذرات در حالی که در آب معلق هستند در معرض انرژی گرانشی قرار میگیرند، ذرات با وزن مخصوص بالاتر سریعتر از ذرات با وزن مخصوص کمتر ته نشین می شوند و در نتیجه غلظت مواد با چگالی بالاتر، در پایین، روی بستر بیشتر میشود. ذرات در حال حاضر بر اساس چگالی متمرکز شده و می توان آنها را به طور جداگانه استخراج کرد. در استخراج بیشتر مواد معدنی سنگین، ماده متراکمتر، کانی مورد نظر خواهد بود و بقیه به صورت شناور (یا باطله) دور ریخته میشوند. ابعاد صفحه سوراخدار بستر باید از درشتترین ذراتی که میخواهیم جدا شود کمی بزرگتر یاشد تا این ذرات به زیر بستر نیفتند. عملکرد یک جداکننده به عوامل مختلفی بستگی دارد مانند چگالی و سرعت جریان ورودی، نرخ پالس، جریان کنسانتره تحویلی و شکل و اندازه ذرات. اگر میزان آب ورودی بیش از حد زیاد باشد، رانش به سمت بالا بسیار شدید خواهد بود و ذرات به سمت بالا رانده میشوند و ذزات نمیتوانند ته نشین شوند و اگر نرخ ورودی آب بسیار زیاد باشد، در این صورت حرکت رو به جلو بسیار سریع خواهد بود و دوباره ذرات ته نشین نمیشوند. همچنین برگشت آب و مکشی که ایجاد میشود هم در جداسازی صورت گرفته مهم است.

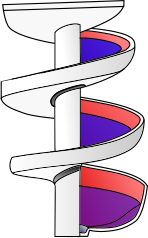

جداکننده مارپیچ

جداکننده مارپیچ (به انگلیسی: Spiral separator) برای جدا کردن مواد براساس چگالی یا شکل استفاده میشود. جداکنندههای مارپیچی خیس برای جداسازی اجزای دوغاب بر اساس چگالی و جداکننده های مارپیچی خشک برای مرتب سازی ذرات بر اساس شکل استفاده میشوند.

جداکنندههای مارپیچی از نوع خیس بر اساس ترکیبی از چگالی ذرات جامد و همچنین خواص هیدرودینامیکی ذرات (مثلاً کشش) کار میکنند. این نوع جداکننده برای تغلیظ کاربرد دارد. این دستگاه از یک برج تشکیل شده است که در اطراف آن یک دریچه پیچیده شده است. از آنجایی که ذرات بزرگتر و سنگینتر سریعتر به پایین دریچه فرو میروند و کشش بیشتری را از پایین تجربه میکنند، آهستهتر حرکت میکنند و بنابراین به سمت مرکز مارپیچ حرکت میکنند. برعکس، ذرات سبک به سمت بیرون مارپیچ حرکت کرده و به سرعت به پایین می رسند. در قسمت پایین، کانال ها یا شکاف های قابل تنظیم ساخته می شود که قسمتهای مختلف را از هم جدا میکند.

جداکنندههای مارپیچی خشک که قادر به تشخیص ذرات گرد از غیر گرد هستند، برای مرتبسازی بر اساس شکل استفاده میشوند. ذرات گرد با سرعت بالاتری نسبت به سایر اجسام غلت میزنند و به همین دلیل ازقسمت درونی مارپیچ به داخل قیف جمعآوری پرتاب میشوند. اشکالی که به اندازه کافی گرد نیستند در سمت بیرونی قیف جمع میشوند. جداکنندههای این نوع ممکن است برای حذف گلوله سرب تغییر نیز شکل یافته استفاده شوند.